Buiskast Ontwerpoptimalisatie is de sleutel tot het verbeteren van de beschermende prestaties en het ruimtegebruik. Door middel van vormoptimalisatie kan het beter voldoen aan de verpakkingsbehoeften van verschillende items, terwijl het de transportefficiëntie en gebruikerservaring verbetert. Het volgende is een gedetailleerde analyse van hoe deze doelen te bereiken door vormoptimalisatie:

1. De impact van vorm op beschermende prestaties

(1) Circulair ontwerp

Voordelen:

De cirkelvormige structuur heeft een natuurlijk vermogen om de druk te weerstaan, die de externe druk gelijkmatig kan verspreiden en vervorming of schade veroorzaakt door extrusie kan verminderen.

Tijdens transport kan het cirkelvormige ontwerp de interne buisvormige items (zoals cosmetische flessen, kabels of medische apparaten) effectief beschermen tegen impact.

Nadelen:

Cirkelvormige dozen kunnen rollen of onstabiel worden wanneer ze worden gestapeld, waardoor aanvullende bevestigingsmaatregelen nodig zijn.

(2) vierkant of rechthoekig ontwerp

Voordelen:

Vierkant of rechthoekige ontwerpen zijn gemakkelijk te stapelen en op te slaan, en kunnen volledig gebruik maken van transport- en opslagruimte.

De normale interne ruimte maakt het gemakkelijk om partities of dempingmaterialen toe te voegen om items te repareren.

Nadelen:

Het hoekgebied kan een spanningsconcentratie worden en is gemakkelijker beschadigd wanneer het wordt onderworpen aan externe krachten.

(3) Polygonaal ontwerp

Voordelen:

Polygonaal ontwerp combineert de voordelen van cirkelvormige en vierkante vormen en heeft een zekere mate van drukweerstand en is gemakkelijk te stapelen.

Het aantal zijden en hoeken kan worden aangepast aan de specifieke behoeften om de beschermingsprestaties en het gebruik van de ruimtevaart te optimaliseren.

Nadelen:

Het productieproces is relatief complex en de kosten kunnen hoog zijn.

2. De impact van vorm op het gebruik van ruimtevaart

(1) Interne ruimteoptimalisatie

Het passen van de vorm van het object:

Het aanpassen van de interne structuur (zoals ingebedde groeven of partities) volgens de grootte en het aantal buisvormige objecten kan het gebruik van interne ruimte maximaliseren en gaten verminderen.

Het ontwerpen van een honingraatopstellingsstructuur voor meerdere buisvormige objecten met kleine diameter kan bijvoorbeeld de ruimtegebruik aanzienlijk verbeteren.

Modulair ontwerp:

Het modulaire voeringontwerp kan de interne lay -out flexibel aanpassen volgens verschillende objecten om aan verschillende verpakkingsbehoeften te voldoen.

(2) externe vormoptimalisatie

Stapelende stabiliteit:

Door platte bovenste en onderste oppervlakken te ontwerpen, kan het ervoor zorgen dat de buiskast stabiel blijft wanneer het wordt gestapeld om te voorkomen dat glijden of kantelen.

Het toevoegen van stapelgeleidingsstructuren (zoals groeven of uitsteeksels) kunnen de stapelefficiëntie verder verbeteren.

Nestontwerp: het ontwerpen van nestbare vormen (zoals conische of meerlagige getrapte structuren) kan opslagruimte besparen wanneer de doos leeg is en de logistieke kosten verlagen.

3. Specifieke methoden voor vormoptimalisatie

(1) computerondersteund ontwerp (CAD)

Modellering en simulatie met behulp van CAD -software kunnen snel de impact van verschillende vormen op de beschermingsprestaties en het ruimtegebruik evalueren.

Eindige elementanalyse (FEA) wordt gebruikt om externe druk en impact te simuleren en de vorm te optimaliseren om de compressie en de impactweerstand te verbeteren.

(2) Bionisch ontwerp

Op basis van efficiënte structuren in de natuur (zoals honingraten, eierschalen of bamboe -gewrichten), kan een buiskast met hoge sterkte en lichtgewicht worden ontworpen.

De eierschaalvorm kan bijvoorbeeld een uitstekende compressieweerstand bieden onder dunne-muurcondities.

(3) Dynamische testen en feedback

Dynamische tests (zoals drop -tests en trillatietests) worden uitgevoerd in werkelijke transportomgevingen om de werkelijke prestaties van verschillende vormen te evalueren.

Pas de ontwerpparameters aan op basis van de testresultaten om de vorm verder te optimaliseren.

4. Opmerkingen in praktische toepassingen

(1) Toepassingsscenario's waarbij de beschermingsprestaties prioriteit krijgen

Bij het transport van fragiele items (zoals glazen buizen of precisie -instrumenten) moeten cirkelvormige of polygonale ontwerpen prioriteit krijgen om de drukweerstand en de schokweerstand te verbeteren.

Het toevoegen van dempingsmaterialen (zoals schuim, luchtkussen of pulpvormen) kan het beschermingseffect verder verbeteren.

(2) Toepassingsscenario's waarbij het gebruik van de ruimtevaartprioriteit wordt geprioriteerd

Bij grootschalige logistiek transport zijn vierkante of rechthoekige ontwerpen meer geschikt voor stapel en opslag, vooral in geautomatiseerde magazijnsystemen.

Voor kleine items kan een meerlagige partitie-ontwerp worden gebruikt om het gebruik van interne ruimte te maximaliseren.

(3) milieubescherming en duurzaamheid

Kies recyclebare of afbreekbare materialen en minimaliseer materiaalafval. Verminder bijvoorbeeld het snijden van afval door de vorm te optimaliseren.

Overweeg hergebruikfuncties in het ontwerp om de levenscyclus van de buisbox te verlengen.

5. Casusanalyse

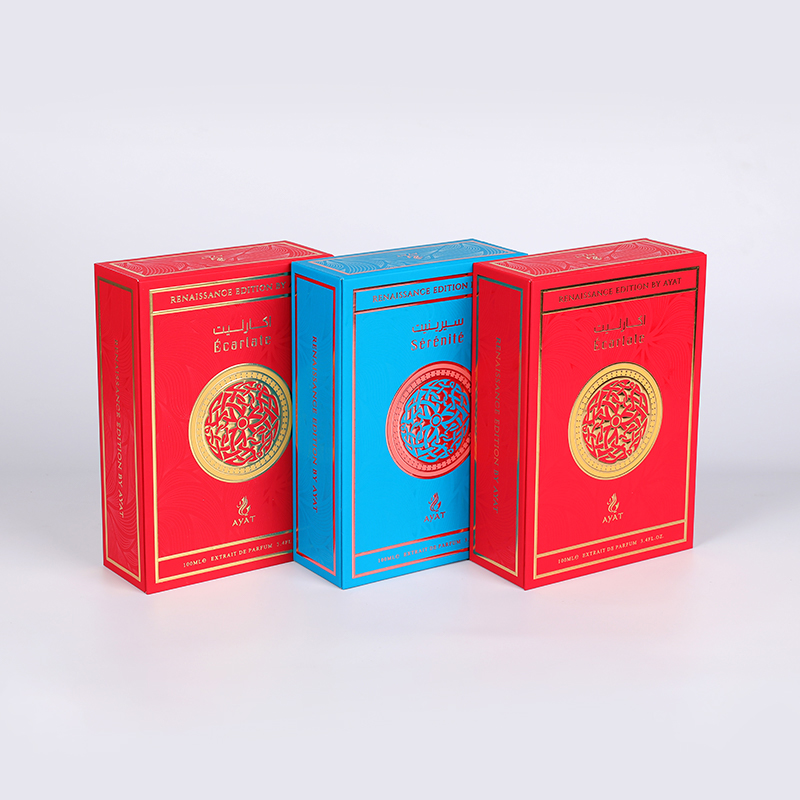

(1) Cosmetica -industrie

Cosmetische buisboxen nemen meestal een cilindrisch ontwerp aan om in de productvorm te passen en bieden een goede bescherming.

Het toevoegen van aangepaste groeven of kussens erin kan voorkomen dat de fles schudt tijdens het transport.

(2) Elektronica -industrie

De buisboxen met elektronische componenten nemen meestal een vierkant ontwerp aan om stapel en opslag te vergemakkelijken.

Antistatische materialen worden binnen toegevoegd om gevoelige componenten te beschermen tegen statische schade.

(3) Logistieke industrie

De buisboxen in de uitdrukkelijke leveringsindustrie hanteren meestal een rechthoekig ontwerp om te voldoen aan de gestandaardiseerde vereisten van automatische sorteersystemen.

Waterdichte coatings of afdichtingsstroken worden aan de buitenkant toegevoegd om om te gaan met ongunstige weersomstandigheden.

Door middel van vormoptimalisatie kan de buiskast de beschermingsprestaties en het ruimtegebruik aanzienlijk verbeteren. Dit vereist het starten van meerdere aspecten zoals interne structuurontwerp, externe vormselectie en productieproces om de beste balans tussen functionaliteit, economie en milieubescherming te garanderen. Tegelijkertijd is in werkelijke toepassingen gerichte optimalisatie vereist volgens specifieke werkomstandigheden en moet het voldoen aan de vereisten van verschillende industrieën en scenario's.